Potrubí X60 Line

Potrubí X60, standardní

API SPEC 5L -- Standard American Petroleum Institute

GB/T9711 -- Čínský národní standard

Potrubí X60, mechanické vlastnosti

X60 Line Pipe, Povrchové tepelné zpracování je rozděleno do dvou kategorií, jedna je chemické tepelné zpracování, jedna je povrchové kalení a popouštění tepelné zpracování, metoda zkoušky tvrdosti je následující:

[1] Chemické tepelné zpracování potrubí X60

- Chemické tepelné zpracování spočívá v tom, že povrch trubky potrubí X60 infiltruje jeden nebo několik atomů chemického prvku, aby se změnilo chemické složení, struktura a vlastnosti povrchu trubky potrubí X60.Po kalení a nízkoteplotním temperování má povrch potrubí X60 vysokou tvrdost, odolnost proti opotřebení a kontaktní únavovou pevnost a jádro potrubí X60 má vysokou pevnost a houževnatost.

-- Hlavními technickými parametry potrubí chemického tepelného zpracování X60 jsou hloubka kalené vrstvy a tvrdost povrchu.Hloubka vytvrzené vrstvy by měla být testována tvrdoměrem Vickers.Změřte vzdálenost od povrchu trubky X60 k bodu, kde tvrdost klesne na 50 HRC.Jedná se o účinnou hloubku kalení chemického tepelného zpracování testování povrchové tvrdosti potrubí X60 a tepelného zpracování povrchového kalení, tvrdost detekce potrubí potrubí X60, k testování lze použít tester tvrdosti Vickers, tester povrchové tvrdosti Rockwell nebo tester tvrdosti Rockwell, pouze tloušťka nitridace tlustá tenká, obecně ne více než 0,7 mm, pak již nelze použít tvrdoměr podle Rockwella, lze použít mikrotvrdost.

[2] Tepelné zpracování povrchového kalení a temperování potrubí X60

-- Tepelné zpracování povrchového kalení a temperování se obvykle provádí indukčním ohřevem nebo ohřevem plamenem.Hlavními technickými parametry jsou povrchová tvrdost, lokální tvrdost a efektivní hloubka vytvrzovací vrstvy.Pro testování tvrdosti lze použít tvrdoměr Vickers, tvrdoměr Rockwell nebo povrchový tvrdoměr Rockwell.Volba zkušební síly (měřítka) souvisí s hloubkou účinné vytvrzovací vrstvy a povrchovou tvrdostí potrubí X60.Jedná se o tři druhy tvrdoměrů.

Vickersův tvrdoměr je důležitým prostředkem pro testování povrchové tvrdosti tepelně zpracovaného potrubí X60.Může použít zkušební sílu 0,5 ~ 100 kg k testování povrchové vytvrzovací vrstvy tenké až 0,05 mm.Jeho přesnost je nejvyšší a dokáže rozlišit nepatrný rozdíl v tvrdosti povrchu tepelně zpracovaného potrubí X60.Hloubka účinné vytvrzovací vrstvy je navíc měřena i tvrdoměrem Vickers, proto je nutné jednotky, které provádějí povrchové tepelné zpracování nebo používají velké množství obrobků povrchového tepelného zpracování, vybavit tvrdoměrem Vickers.

-- Tvrdoměr Surface Rockwell je také velmi vhodný pro testování tvrdosti povrchově kalených potrubních trubek X60.Na výběr jsou tři stupnice povrchového tvrdoměru Rockwell.Může testovat různé povrchově kalené linie X60 s efektivní hloubkou kalení větší než 0,1 mm.Přestože přesnost povrchového tvrdoměru Rockwell není tak vysoká jako tvrdoměr podle Vickerse, může splnit požadavky jako zkušební metoda pro řízení kvality a kontrolu shody v provozech tepelného zpracování.Kromě toho má také vlastnosti jednoduchého ovládání, pohodlného použití, nízké ceny, rychlého měření a může přímo odečítat hodnotu tvrdosti atd. Povrchový tvrdoměr Rockwell lze použít pro dávkové povrchové tepelné zpracování potrubí X60 rychlé a ne destruktivní testování.To má velký význam pro závody na zpracování potrubí X60 a výrobu strojů.

-- Tvrdoměr Rockwell lze také použít, když je povrchová vytvrzovací vrstva silná.Když je tloušťka vytvrzené vrstvy tepelného zpracování 0,4 ~ 0,8 mm, lze použít stupnici HRA, pokud je tloušťka vytvrzené vrstvy větší než 0,8 mm, lze použít stupnici HRC.

-- Hodnoty tvrdosti podle Vickerse, Rockwella a Surface Rockwell lze snadno převést na standardní, výkresem nebo uživatelem požadované hodnoty tvrdosti.Odpovídající převodní tabulky jsou uvedeny v mezinárodních normách ISO, americké normě ASTM a čínské normě GB/T.

[3] Místní tepelné zpracování

-- Je-li požadována vysoká místní tvrdost dílů, lze tepelné zpracování místním kalením provést indukčním ohřevem a jinými metodami.Takové potrubní trubky X60 obvykle potřebují na výkresu označit místo místního tepelného zpracování kalením a hodnotu místní tvrdosti.Zkouška tvrdosti trubky X60 se provádí v určeném prostoru.Přístroj pro testování tvrdosti může použít tvrdoměr Rockwell, test tvrdosti HRC, jako je tepelná úprava vytvrzovací vrstva je mělká, může použít povrchový tester tvrdosti podle Rockwella, test tvrdosti HRN.

Chemické složení

| Standard | Značka | Chemické složení (%) | CEV (%) | ||||||

| C | Si | Mn | P | S | V | Ti | |||

| API SPEC 5L GB/T9711.2 | B | ≤0,16 | ≤0,40 | ≤1,10 | ≤0,020 | - | - | - | ≤0,42 |

| X42 | ≤0,17 | ≤0,40 | ≤1,20 | ≤0,020 | ≤0,010 | ≤0,05 | ≤0,04 | ≤0,42 | |

| X52 | ≤0,20 | ≤0,45 | ≤1,60 | ≤0,020 | ≤0,010 | ≤0,05 | ≤0,04 | ≤0,45 | |

| X60 | ≤0,21 | ≤0,45 | ≤1,60 | ≤0,020 | ≤0,010 | ≤0,05 | ≤0,04 | 协议 | |

| X65 | ≤0,16 | ≤0,45 | ≤1,60 | ≤0,020 | ≤0,010 | ≤0,05 | ≤0,06 | ≤0,45 | |

| X70 | ≤0,16 | ≤0,45 | ≤1,70 | ≤0,020 | ≤0,010 | ≤0,05 | ≤0,06 | ≤0,45 |

Poznámka:

1,0,015 % Altot< nebo méně;0,06 %;N 0,012 % nebo méně;Al/N 2/1 nebo vyšší;Cu 0,25 % nebo méně.Ni 0,30 % nebo méně.Cr 0,30 % nebo méně;Mo 0,10 % nebo méně

2. V + Nb, Ti 0,15 nebo méně

3. Po≤0,35 % pro X60, X65 a X70 po vyjednávání

| Standard | Značka | Pevnost v tahu (MPa) | Mez kluzu (MPa) | ukázal | Procento prodloužení (%) | 0 ℃ energie nárazu akv (J)

| Stav tepelného zpracování |

| API SPEC 5L GB/T9711.2 | B | ≥415 | 245-440 | ≤0,80 | 22 | ≥40 | Je oheň |

| X42 | ≥415 | 290-440 | ≤0,80 | 21 | ≥40 | Je oheň | |

| X52 | ≥460 | 360–510 | ≤0,85 | 20 | ≥40 | Je oheň | |

| X60 | ≥520 | 415 až 565 | ≤0,85 | 18 | ≥40 | Je oheň | |

| X65 | ≥535 | 450–570 | ≤0,90 | 18 | ≥40 | Kalení + temperování | |

| X70 | ≥570 | 485-605 | ≤0,90 | 18 | ≥40 | Kalení + temperování |

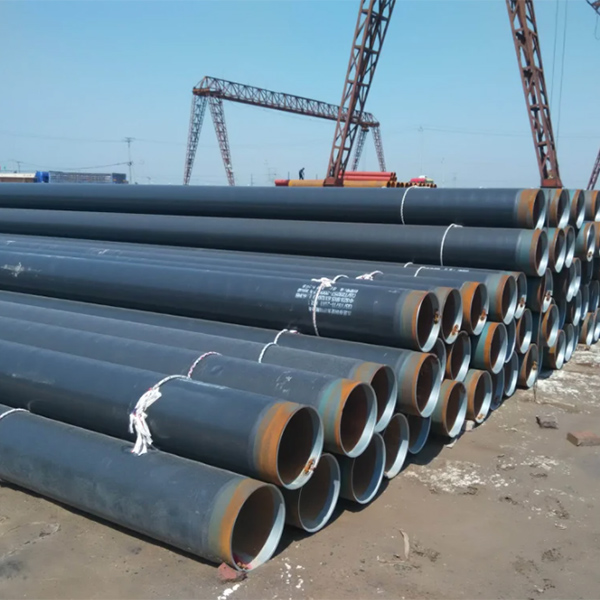

Zobrazení produktu